| 品牌 | KORLOY/克勞伊 |

|---|---|

| 型號 | MGT多功能刀具 |

| 結構類型:整體式 | 是否進口:是 |

| 材質:鋼 | 是否庫存:庫存 |

| 加工范圍:切槽、車削、端面、仿形加工 | 標準編號:MGT |

| 規格:MGT | 是否涂層:非涂層 |

| 樣品或現貨:現貨 | 適用機床:加工中心 |

KORLOY MGT多功能刀具技術信息

特性:1.刀片可用兩個切削刃,加工時經濟性更佳

2.多功能加工(一種刀具可進行切槽、車削、端面或仿形加工,縮**具更換時間,提高生產率)

3.縮短時間,減少刀具成本(高耐MGT系統,允許機械師使用一種刀具進行多種應用,減少刀具使用數量)

4.扁平切削刃(MGT刀具具有扁平切削刃幾可設計,即使在高進給切削加工中采用修光功能,也可獲得理想的表面粗糙度)

斷屑槽幾何外觀

切斷(MGMN/MGMR/L)

端面加工(FGD/FGM/FMM/MFMN/MGMN)

切槽、車削(MGMN/MRMN)

車削與切槽

刀片選擇

切削刃寬度:

1.刀片的寬度影響其強度,如果可能操作人員盡可能選擇**寬的刀片

2.刀削刃的寬度有助于確定刀片允許的切屑的控制范圍

3.刀片切削刃,小進給條件下切屑控制越好

4.當提高切速時,使用較寬切削刃的刀片是**選擇

外圓車削推薦

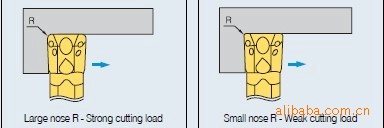

刀尖半徑尺寸

1.較大的刀尖半徑可延**具壽命,盡可能選擇刀尖半徑**大的刀片。

2.如果在大切削負載壓力情況下,您可選擇較小的刀尖半徑,較低的進給率,或使用**窄的刀片

切削速度

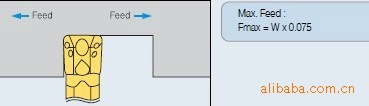

1.始終建議您的加工參數要在高耐推薦參數范圍之內。2.刀片**大進給率取決于刀片自身的特點以及加工所能承受的切削負載

3.在高速加工領域較小的刀尖半徑,縮短的刀片的壽命**大進經率不應該超過刀具的刀尖半徑。

5.切槽加工中,切屑排出問題可通過小間隔分步進給方法解決。

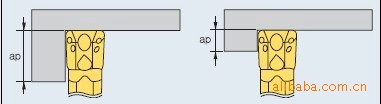

切深

1.**小切深不應小于刀片的刀尖半徑。 2.**大切深取決于**大切削可承受負載。

車削注意事項

MGT刀具被設計獲得來自后角的側向切削力,這種特性與ISO標注刀片相比具有顯著優勢。標準MGT刀片也具有“修光”效果,改善表面光潔度

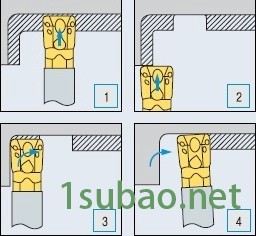

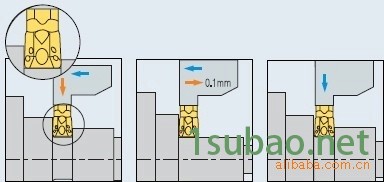

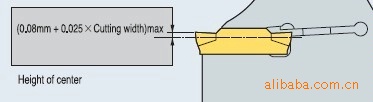

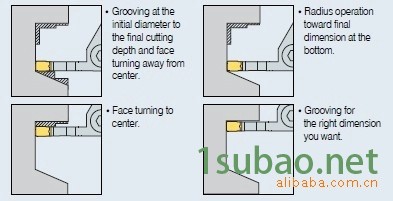

精加工注意事項(直徑補償)

延徑向切槽至**終直徑后,沿軸向橫向車削可能會導致被加工件實際加工偏差。在這種情況下,根據以下公式,做直徑補償,可得到您想加工的**終直徑。

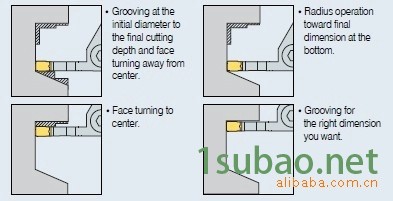

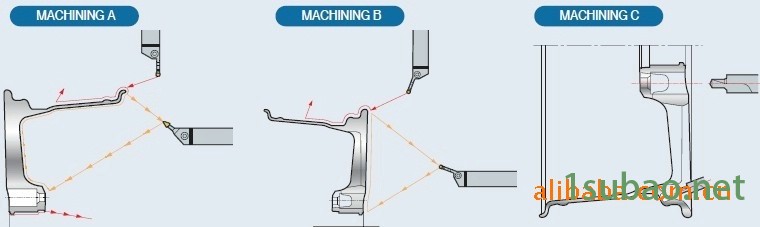

沿上圖的加工方向利用后角清除加工偏差(通常在**終車削加工時產生)

為獲得優良的表面粗糙度、無偏差,請沿以下加工方向進行加工

1.切槽至**終工件直徑 2.退刀,退刀距離0/2 3.沿**終直徑連續橫向車削

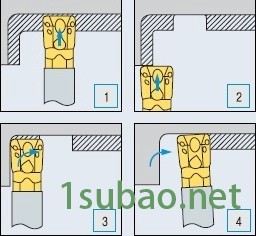

MGT刀具車削應用注意事項

MGT刀具作為一種多功能刀具,可進行切槽與車削加工。當使用MGT刀具時,須謹記此刀具模仿ISO標準車削加工應用,此加工使用正后角,在此刀具的切削力與切深都實施在風一加工中。這將導致刀片一定程度的磨損,車削后,切槽加工工序將無法達到**終要求直徑。為清除直徑偏差,刀具向后移動0.01mm,然后回至切槽加工的原始位置。

被加工件圓角半徑要小于刀片刀尖半徑

穩定您的刀具壓力,當加工一件圓角半徑大于刀片半徑的被加工件時,MGT刀具會產生一種切削負載。切削力扭矩**初可能損壞刀片或刀桿。

錯誤用法

錯誤用法

切槽加工注意事項

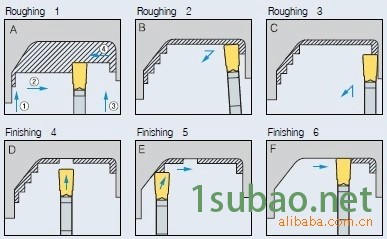

MGT刀具一個重要優勢**是可以在兩壁間進行加工,請注意,在復合加工中,加工狀態改變時,需要將刀具稍微向后移動再進行連續加工。 Roughing(粗加工) Fnishing(精加工)

Roughing(粗加工) Fnishing(精加工)

切斷與切槽

刀片

刀片選擇

為使刀片與切削條件正確匹配,需要考慮以上因素(刀片寬度、斷屑槽、材質和刀尖半徑R)

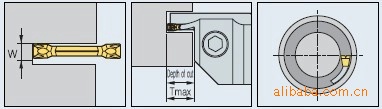

切深與切削寬度的關系(無方向性型刀片導程角為零度**切深較大的加領域;普通合金鋼**大切深=切削寬度W*0.8)

有導程角型刀片(為減少毛刺,我們推薦使用具有導程角型刀片。具有較大導程角的刀片可減少毛刺但也會降低刀具的使用壽命。如果有許多毛刺出現,推薦使用無方向性型刀片。)

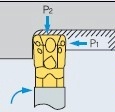

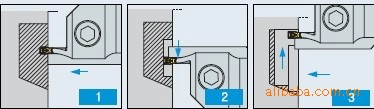

刀桿設定

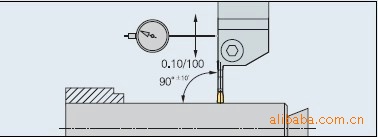

切削位置須**安裝使其與加工軸垂直或成90度,將震動減至**小

切斷設定

需要將刀片刃部高度相對于中心線設定在正負0.1mm以內,切斷加工時需要盡可能靠近夾持部進行加工,以減少震動。

注意:保證切削速度與進給相符;為更好的切削表現,采用適當數量的切削液;裝刀片前,完全清理刀片刀座。

用法:如果刀片磨損,請立即更換刀片。這樣可以避免損壞被加工件;如果刀片底座磨損請立即更換新刀桿,保證穩定夾詩。

不要磨削刀片底座

斷屑槽選擇

我們斷屑槽設計使得在切槽加工中切屑變窄。切屑窄通常有以下優點

1.減少切屑與被加工件間的磨擦。通常可獲得更好的表面粗糙度。

2.更好的切屑流,由于切屑負載減少,操作人員可提高進給率。

端面切槽刀具

淺槽加工

特性:雙刀刃設計的經濟型刀具;新型斷屑槽設計確保在多種端面加工應用中的切屑控制

高耐端面切槽刀具可提供多種刀桿選擇,更具優勢。

深槽切槽

特性:此類刀具為單頭刀具,適合深槽切槽加工(Tmax*25mm),多種斷屑槽設計,使得操作人員加工范圍更廣;多種刀桿確保多功能加工應用。

注意:FGM與FMM具有相類似的應用范圍,但刀桿不能互換。

刀桿選擇指南

以下為選擇正確刀片與刀桿的3個簡單原則

1刀片與刀桿的**選擇要依照加工寬度和被加工寬度和被加工件形狀。

2選擇滿足客戶深度要求懸伸**短的刀桿

3選擇切槽初始直徑允許的**大尺寸刀柄。

斷屑切槽注意事項

加工前檢查調整下列刀桿位置

1.在被加工件中心檢查刀片高度;向中心加工,檢查毛刺。

2.為獲得更好的表面精度,設置刀片與加工中心線垂直。

端面切槽的**選擇

粗加工:端面切槽加工時,被加工件速度與通常端面車削加工降成百分之四十

1.在**初直徑處切槽 2.端面車削有內向外 3.向中心方向進行車削加工

當進行端面切槽時,加工速度應與常規端面車削加工相比降低百分之四十。

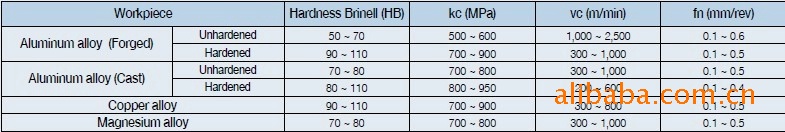

MGT-鋁合金輪轂加工

特性:**設計刀片用于鋁合金輪轂加工;配合鋁合金加工**材質,刀具壽命更長;

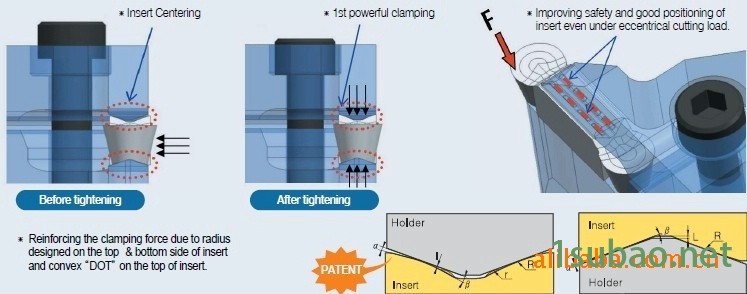

獨特的刀片安裝機械結構,刀片安裝更加牢固;多種刀片用于不同加工要求。

多種刀片類型

新型夾持系統

鋁合金車輪加工

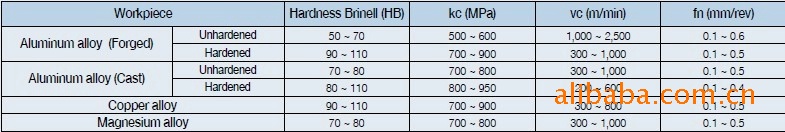

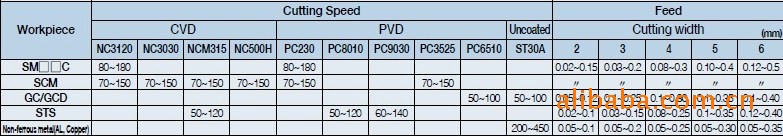

推薦切削條件