在我們的生活中,塑料產品無處不在,例如椅子、一次性餐具、玩具、電子產品外殼和樂高積木等,而批量生產塑料制品最常用的方法之一就是塑料注射成型。今天,小編要來帶大家了解一下注塑成型的相關知識。

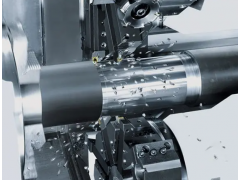

首先,為大家介紹的就是注射成型機的構成,注射成型機包括三個部分,分別是注射單元,塑料注射模具和夾具。注射成型機的使用方法如下,在料筒內將塑料顆粒進行加熱,然后通過螺桿系統將熔化的塑料移動到前端,等原材料完全融化后,將其注入到模具型腔中進行成型步驟,接著進行冷卻硬化,最終成為合格的塑料部件。

其次,為什么我們要使用注塑成型進行批量生產呢?注塑成型可以使批量生產變為自動化過程,一次注射就可以生產出許多零件,但是具體操作取決于模具的設計方案。

另外,注塑成型非常適合疊層模具,串聯模具和多空化模具的生產,可以進一步提高熔融塑料單次注射的生產率。當我們選擇批量生產時,清晰的可預測性,高效的生產效率和較少的故障問題都至關重要,而塑料注射成型無疑是滿足以上要求的最好生產方式。

除此之外,注塑成型還有很多優點,具體如下:

1、高效率

使用注塑成型工藝進行批量生產可以實現更高的加工效率,一旦用戶選擇了特定的制造方式,那么其成型過程不會花費很長時間,能夠實現大規模生產,并且提高產品質量。

2、高強度

在塑料材料中,玻璃纖維類添加劑的使用非常普遍,這些高度工程化的復合塑料具有很強的耐久性,能夠滿足不同產品所需的特性和功能。最重要的是,塑料剛成型時的密度很高,這時塑料注射成型可以提供其他成型工藝無法提供的靈活性。

3、低成本

注射模具的表面處理效果令人印象深刻,同時還可以承受很高的壓力,具有產品質量良好和外觀細致精湛的特征。所以注射成型可以為模具零件提供出色的細節設計,并且節省二次加工的時間和成本。

最后,由于塑膠注射工藝是自動化的,能夠進行大規模生產,由機器完成產品的質量控制和管理,有助于節省大量金錢。